Vom Passagier- zum Frachtflugzeug: Renommiertes NIAR-Institut setzt auf FiberForm-Technologie von KraussMaffei

- Fensterverschlüsse aus thermoplastischen Composites

- Deutliche Gewichtseinsparung im Vergleich zu bisherigen Metalllösungen

- Kurze Zykluszeit: Bis zu 40 Bauteile pro Stunde

- Gemeinsamer Auftritt auf der NPE

(Parsdorf, 24.04.2024) Zwei ausgewiesene Spezialisten kooperieren mit dem Ziel, den Umbau von Passagier- zu Frachtflugzeugen technisch und wirtschaftlich effizienter zu gestalten. Das amerikanische NIAR-Institut untersucht, wie sich moderne Composite-Technologien sicher und effizient für die Luftfahrt anwenden lassen. KraussMaffei bringt seine Großserienkompetenz aus der Automobilindustrie ein. Das Ergebnis ist ein Beispiel für gelungene Metallsubstitution – und ist am Stand W600 von KraussMaffei auf der NPE in Orlando (06.-10.05.2024) zu sehen.

Es gibt sogar ein eigenes Wort dafür: Prachter. Entstanden in der Corona-Krise, als kaum Menschen reisten, bezeichnet es einen (temporär) als Frachtflugzeug genutzten Passagierjet. Und auch die Dauerlösung ist gebräuchlich: Luftschiffe, die nicht mehr den neuesten Komfort bieten, machen als Cargomaschinen immer noch eine gute Figur. Die Nachfrage ist groß, denn der Anschaffungspreis beträgt nur einen Bruchteil von Neuflugzeugen.

Thermoplastischer Leichtbau mit FiberForm spart wertvolle Zykluszeit

Der fachgerechte Umbau sieht unter anderem vor, dass die zahlreichen Fensteröffnungen geschlossen werden, was bisher mit Metallplatten geschieht. Moderne Faserverbundkunststoffe könnten aber die gleiche Stabilität bieten. Und das bei geringeren Kosten, weniger Eigengewicht und einem Bruchteil des zeitlichen Aufwands. Das NIAR-Institut (National Institute for Aviation Research) der Wichita State University (Kansas, USA) und KraussMaffei haben hierfür ihre Kompetenzen gebündelt und eine Leichtbaulösung im FiberForm-Verfahren entwickelt. Bei FiberForm wird ein sogenanntes Organoblech, thermoplastisch imprägnierte Endlosfasern, ins Werkzeug eingelegt, geformt und umspritzt.

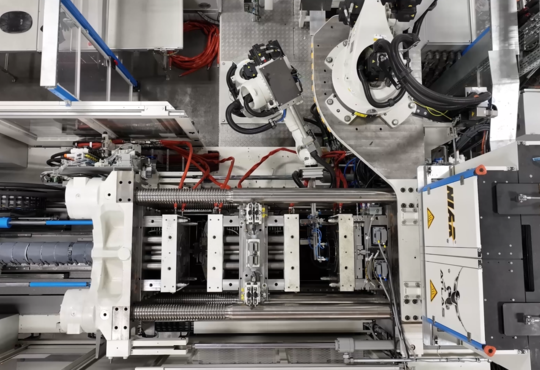

Für die Fensterplatten geschieht dies auf einer GXW 450-2000/1400 mit einer Wendeeinheit. Entstanden ist so eine ovale Platte, deren Geometrie sich am originalen Flugzeugfenster orientiert, aber punktuell - etwa mit rippenförmigen Versteifungen - angepasst wurde, um den Druckbelastungen standzuhalten. Für die gewünschten mechanischen Eigenschaften verwendete das Team um Dr. Waruna Seneviratne (NIAR) und Eugen Schubert (KraussMaffei) die Hochleistungskunststoffe LM-PAEK mit AS4-Kohlefasern für das 16-lagige Organoblech und PEEK (mit 30 Prozent Faserverstärkung) für das Umspritzen.

20 Prozent leichter als die Lösung aus Metall

Der größte Vorteil des schnellen Spritzgießens gegenüber der Metallbearbeitung ist dabei die kurze Taktzeit: Innerhalb einer Stunde können 40 Fensterverschlüsse hergestellt werden. Zusätzlich bieten die bei FiberForm eingesetzten Thermoplaste die Möglichkeit, Bauteile zu schweißen. Siev erfügen über eine große Schlagzähigkeit, sind widerstandsfähig gegen hohe Temperaturen, chemische und umweltbedingte Einflüsse und zusätzlich flammhemmend.

Verglichen mit seiner Vorlage aus Metall (590 Gramm) bringt die Composite-Variante des Fensterverschlusses rund 20 Prozent weniger Gewicht auf die Waage. Das Team arbeitet bereits an einer weiteren Optimierung, um eine Einsparung von 40 Prozent zu erreichen. Der nächste Schritt bei NIAR ist nun, die Fensterverschlüsse weiteren Funktionstests – etwa hinsichtlich der Langlebigkeit – zu unterziehen, um dann ein serienreifes Bauteil zertifizieren lassen zu können.

Von der Erfahrung aus der automobilen Großserie profitieren

Das NIAR-Institut untersucht mit seinem Labor ATLAS (Advanced Technologies Lab for Aerospace Systems) Fragestellungen wie diese und bildet gleichzeitig das Fachpersonal von morgen aus. Insgesamt sind an sechs NIAR-Standorten rund 1600 Mitarbeiter aktiv, wobei das Gesamtvolumen der F&E-Projekte bei 300 Millionen Dollar liegt.

Die Kooperation von NIAR und KraussMaffei läuft seit zwei Jahren und Dr. Waruna Seneviratne (Leiter NIAR ATLAS) betont: “KraussMaffei hat nicht nur eine vielfältig einsetzbare Maschine aufgebaut, sondern hilft uns aktiv vor Ort bei der Prozessentwicklung. Unsere Studenten profitieren enorm von dieser Praxiserfahrung und dem Kontakt zu Protagonisten echter Lieferketten. Unser Ziel ist, die effizienten Verfahren aus der Automobilproduktion auf die Luftfahrt zu übertragen – wie etwa FiberForm.“

Erster Platz bei den SAMPE Technical Paper Awards

Eine erste Auszeichnung hat das Projekt bereits erhalten. Der begleitende Fachartikel "Ultra-High-Rate Manufacturing of Thermoplastic Window Plug Using Hybrid Overmolding" von Dr. Waruna Seneviratne und Eugen Schubert erzielt den ersten Platz bei den Technical Paper Awards der SAMPE 2024. Die Gewinner werden auf dem SAMPE Awards Breakfast am 23. Mai 2024 geehrt.

Ansprechpartner

Marketing & Communication Manager Extrusion Technology

Petra Rehmet

Tel +49 5102 86088605

Email an Petra Rehmet