Taiwanesischer Composite-Spezialist AIM fertigt mit KraussMaffei High-Tech-Räder

- Carbon-Felgen per HP-RTM-Prozess

- Kompakte Komplettlösung mit anspruchsvollem Fertigungsequipment

- MX-Presse mit 10.000 kN, Dosieranlage RIM-Star Compact 8/4 HP-RTM, zwei Roboter und Werkzeug

(Parsdorf, 04.09.2024) Golfschläger, Fahrräder – und jetzt auch Automotive: Der Taiwanesische Composite-Spezialist Advanced International Multitech (AIM) erweitert mit KraussMaffei sein Portfolio um Hochdruck-RTM. Auf einer Komplettanlage mit anspruchsvollem Werkzeug entstehen hochwertige Carbon-Felgen.

Wer Golf spielt und dabei auf das Gewicht achtet, hatte fast sicher schon einmal ein Produkt von AIM in der Hand. Das Unternehmen besitzt im Bereich Carbon-Golfschläger unter verschiedenen Markennamen rund 80 Prozent Marktanteil und ist auch im Radsport erfolgreich. Verschiedene Composite-Technologien gehören dabei seit rund 30 Jahren zum Standard-Repertoire. Als AIM in den Automotivebereich einsteigen wollte, war dennoch das Know-how von KraussMaffei gefragt: Erstmals sollte dafür eine Hochdruckanlage HP-RTM / High Pressure Resin Transfer Molding in Betrieb gehen.

Im Vergleich zu Niederdruckverfahren verlangt HP-RTM nach aufwändigerer Dosiertechnik, liefert dann aber konstant gute Bauteile mit besonders präziser Oberflächenqualität – und das bei kürzeren Zykluszeiten. Besonders in der Automotive-Industrie ist letzteres wichtig. Mit der Anlage wollte sich das AIM-Team zunächst an die neue Technologie herantasten, wie Tyson Hsiao (R&D-Manager) erklärt:

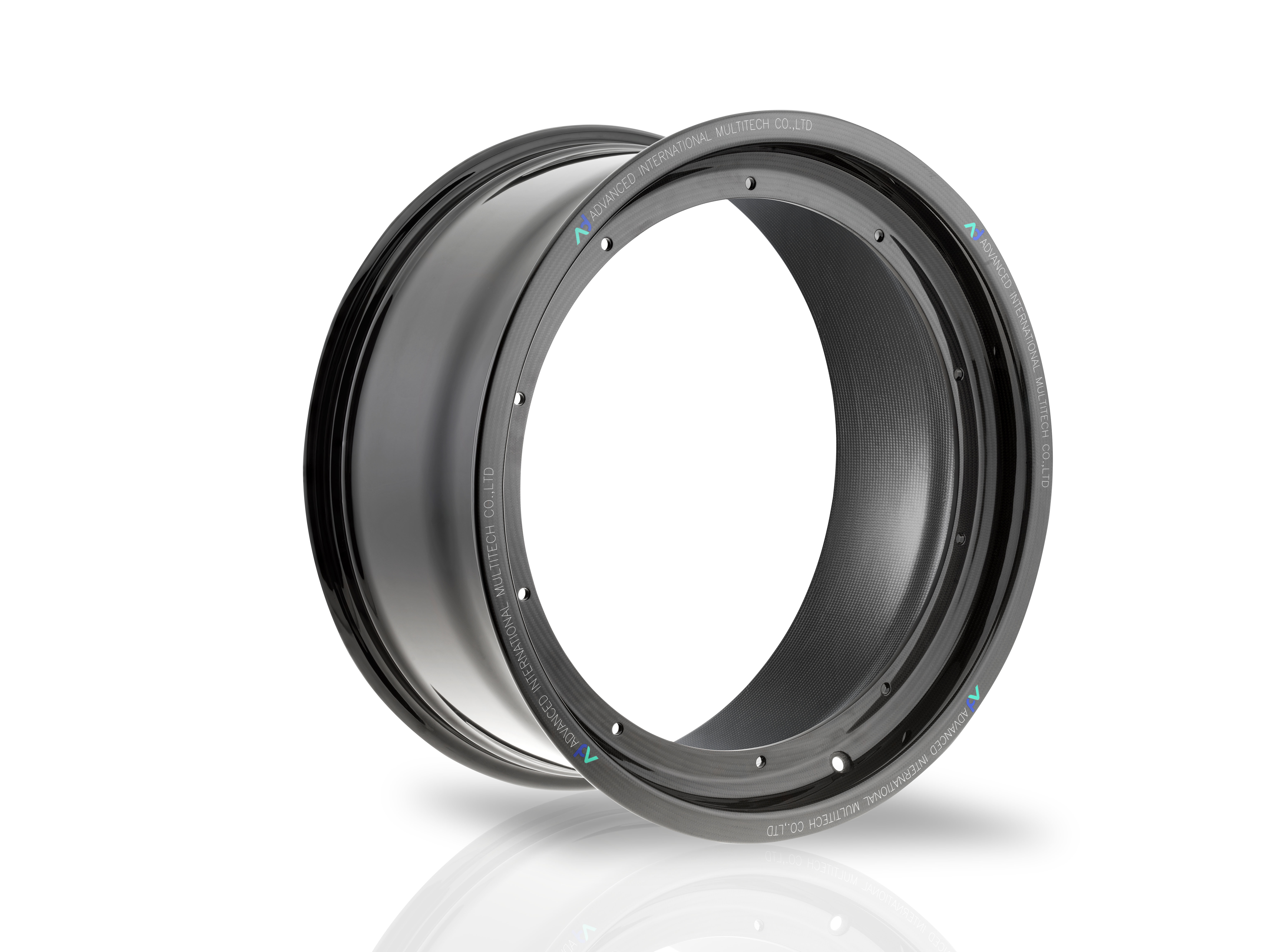

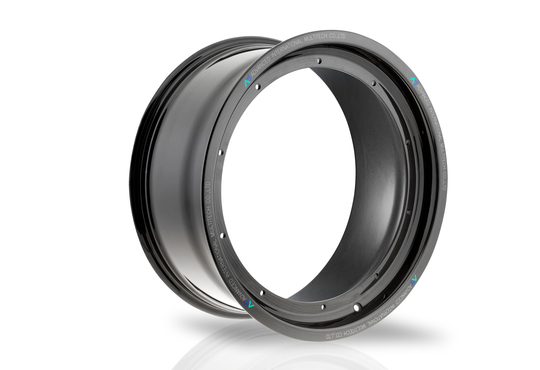

Schnell war ein konkretes Projekt gefunden: Carbon-Felgen, die im Automotive-Sektor eher eine Nische besetzen – allerdings eine äußerst lukrative, weil es sich um das Hochpreis-Segment handelt. Gebräuchlich ist hier der Materialmix: ein Felgenkörper aus CFK (carbonfaserverstärktem Kunststoff), auf dem der optikprägende Radstern aus Aluminium verschraubt wird. Diese Räder sind rund 20 bis 30 Prozent leichter als solche aus reinem Alu und gleichzeitig etwa 20 Prozent fester als Stahlfelgen. Sportlich ambitionierte Autofahrer können durch das reduzierte Gewicht schneller beschleunigen und da weniger ungefederte Masse den Unebenheiten der Fahrbahn folgt, ist auch das Fahrgefühl angenehmer. Aber wer sein Fahrzeug mit Carbon-Felgen schmücken will, muss ziemlich tief in die Tasche greifen: 10.000 bis 15.000 € pro Satz sind üblich.

Gesamtkompetenz von KraussMaffei

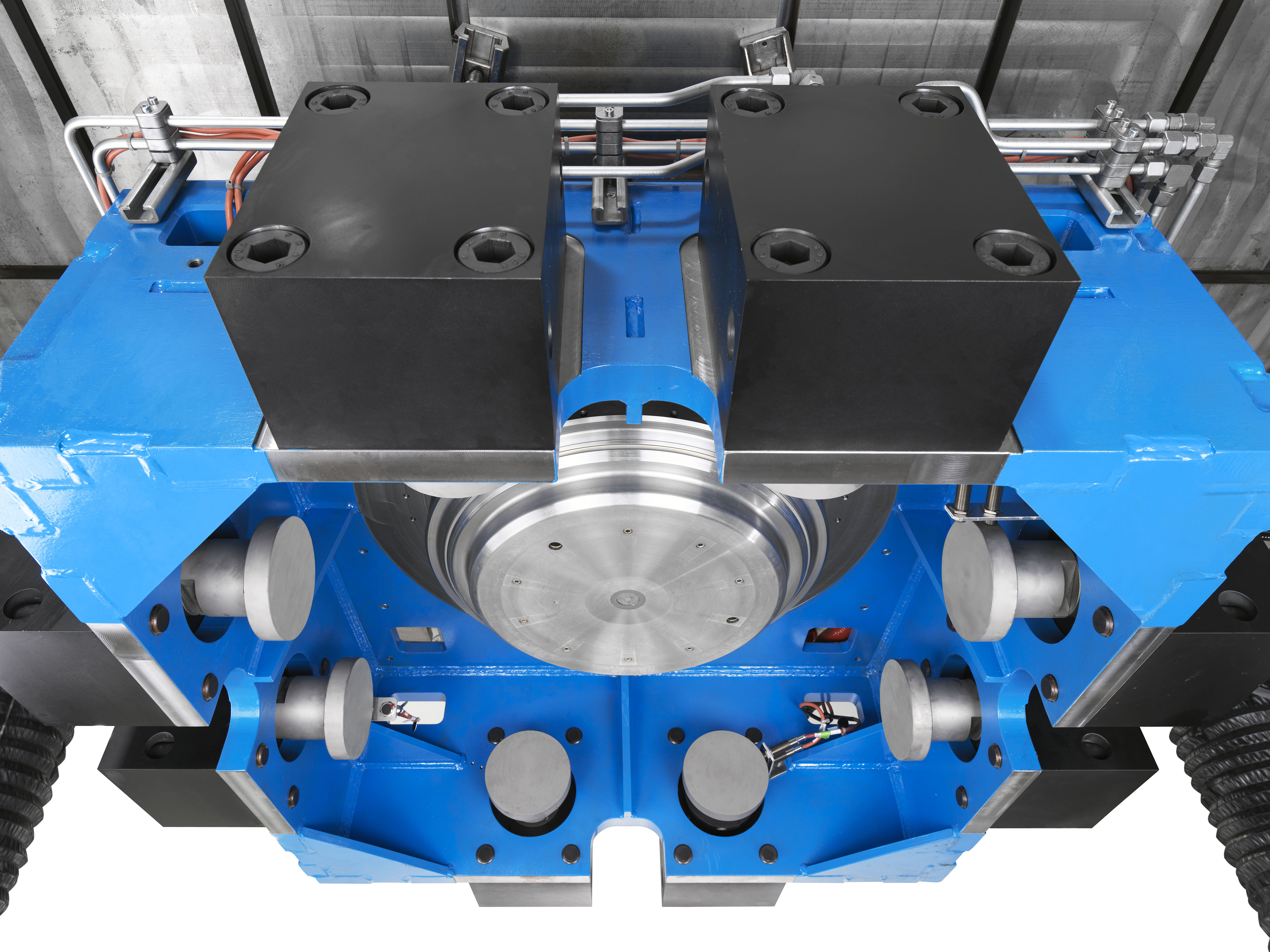

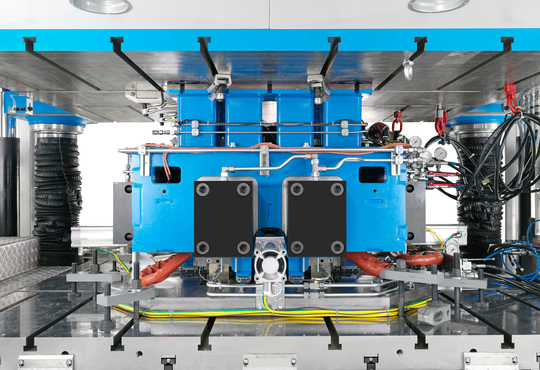

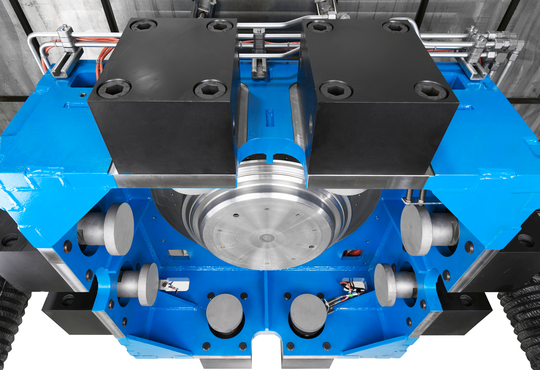

Als es darum ging, das AIM-Projekt zu realisieren, spielte KraussMaffei seine Gesamtkompetenz aus: Projektleiter Thomas Eilhammer unterstützte den Kunden tatkräftig und koordinierte das umfassende Paket aus MX-Presse mit 10.000 kN Schließkraft, der Dosieranlage RIM-Star Compact 8/4 HP-RTM, zwei Robotern für Dosierung und Handling mit verschiedenen Greifern sowie einer komplexen Werkzeuglösung. Er ist immer noch begeistert: „Die Anlage inklusive Einhausung ist mit 16 x 12 Meter sehr kompakt gebaut und alle Komponenten darin sind ideal aufeinander abgestimmt. Das ist einfach unsere Stärke als Komplettanbieter.“

Für die Werkzeugentwicklung war das Team um René Ring am Standort Georgsmarienhütte, Harderberg zuständig: „Wir arbeiten mit einer Stammform und nutzen für die verschiedenen Felgendurchmesser mehrere Werkzeugpakete. Dadurch ist der Kunde sehr flexibel.“ Der Ablauf sieht dann wie folgt aus: Ein kundenseitig gefertigter Carbon-Preform wird über den Innenkern des Werkzeugs gestülpt und vier Schieber, welche die runde Außenkontur der Felge bilden, fahren zusammen. Die Presse schließt und über einen Verteilerstern wird das Matrixmaterial Epoxy zudosiert. Nach einer Härtezeit von rund 15 Minuten öffnet das Werkzeug, die Schieber öffnen sich und ein Auswerferring drückt den auf den Kern (Durchmesser 20 Zoll) geschwundenen Felgenkörper nach oben. Das Werkzeug ist für Felgendurchmesser von 18 bis 22 Zoll und eine Breite von acht bis 12 Zoll ausgelegt. Das Finish erfolgt über eine Reihe nachgelagerter Prozesse.

Das Know-how steckt im Werkzeug

Die vielen beweglichen Teile im Werkzeug brachten die größte Herausforderung mit sich: die Abdichtung des gesamten Systems bei einem hohen Innendruck von rund 60 bar. Normalerweise dichtet allein die Pressenkraft ein Werkzeug ab und die horizontale Dichtfläche befindet sich nur zwischen Ober- und Unterteil der Form. Beim Felgenprojekt benötigt man durch die hinterschnittige und C-förmige Teilekontur die vier Schieber, um überhaupt entformen zu können, hinzu kam der bewegliche Auswerferring. Um im Werkzeug das Vakuum halten zu können und so zu verhindern, dass das dünnflüssige Material austritt, setzte das Team auf größtmögliche Fertigungspräzision und auf ein gutes Konzept. Die Zuhaltekraft wird von vier Zylindern an der Stammformoberseite erzeugt, darunter angebrachte Verriegelungselemente fahren in Aussparungen an den Schiebern und blockieren diese. Durch die Werkzeugtemperatur von 120 bis 130 Grad war es nötig, Pneumatik- und Elektronikkomponenten durch Dämmplatten zu schützen.

Insgesamt wiegt das Werkzeug 4,9 Tonnen. Es wurde 2023 in Harderberg fertig gestellt, danach im KraussMaffei Technikum in München bemustert, noch einmal optimiert und schließlich mit der Gesamtanlage an den Kunden geliefert. Da eine Felge vor allem eines sein muss – nämlich rund – ist das Team um René Ring auf eine Zahl besonders stolz: „Wir haben beim Rundlauf eine Präzision von kleiner 2/100 Millimetern.“ Und noch ein Fakt ist bemerkenswert: Bereits der erste Schuss lieferte ein Gutteil.

Die Carbon-Felge war bereits auf der Composite-Leitmesse JEC in Paris zu sehen und Tyson Hsiao lobt die gute Zusammenarbeit: „Für uns war wichtig, einen erfahrenen Komplettanbieter für HP-RTM zur Seite zu haben, der Anlagen-, Prozess- und Werkzeugtechnik gleichermaßen beherrscht. So konnten wir uns auf unseren Part, die Erstellung des Carbon-Rohlings, konzentrieren. Dadurch griff ein Rädchen ins andere.“

Ansprechpartner

Marketing Manager Reaction Process Machinery

Rebecca Böhm

Tel +49 89 8899 3656

Email an Rebecca Böhm