Mehr Anlagen-Flexibilität beim industriellen 3D-Druck mit KraussMaffei

- Skalierbare Fertigungszelle mit Sechs-Achs-Roboter für die additive Materialextrusion

- Beheizter Vakuumtisch: 2,0 x 2,5 m

- Eigenentwickelter Extruder printCore mit Austragsmengen bis 70 kg/h

- Verarbeitung zahlreicher technischer und faserverstärkter Thermoplaste sowie Hochleistungspolymere

- Modular erweiterbar, z.B. durch die Integration mit Rundtisch- oder Fräszellen

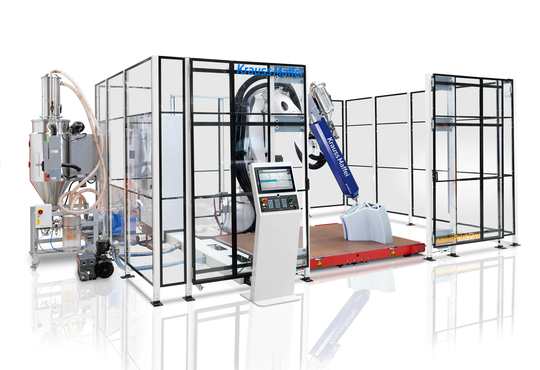

(Parsdorf, 30.10.2025) KraussMaffei präsentiert auf der Formnext (Frankfurt/Main, 18.-21. November 2025) mit powerPrint Flex eine modulare 3D-Druck-Lösung für großformatige Bauteile und Werkzeuge. Nach dem Erfolg des geschlossenen 3D-Druck-Systems powerPrint Plus bietet KraussMaffei nun maximale Flexibilität durch robotergestützte Fertigungszellen. Auf der Formnext (Halle 12.1 / Stand E119) ist das modulare Konzept powerPrint Flex zu sehen.

Die Projekte werden immer vielfältiger. Vom Design-Sitzmöbel über automobile Dünnwandbauteile bis zum Werkzeug für das Resin-Transfer-Molding-Verfahren (RTM): Der industrielle 3D-Druck erobert Bereiche mit unterschiedlichsten Anforderungen. powerPrint Flex, die kompakte und leistungsstarke Roboterlösung von KraussMaffei, bietet dafür maximale Flexibilität. Das System kombiniert die bewährte Extrusionstechnologie von KraussMaffei mit einer modularen Architektur und ermöglicht Herstellern hohe Gestaltungsfreiheit bei Designs und Materialien. Mit dem powerPrint Flex können Fertigungszellen skaliert und individuell an die Bedürfnisse des Kunden angepasst werden.

Ein Dünnwandbauteil entsteht

Auf der Messe Formnext zeigt KraussMaffei, wie mit dem powerPrint Flex ein Heckdiffusor für ein Sportfahrzeug aus kohlefaserverstärktem Polycarbonat entsteht. Der großformatige 3D-Druck ermöglicht die schnelle und werkzeuglose Fertigung großflächiger und dünnwandiger Bauteile mit hoher Steifigkeit und Präzision – ideal für funktionale Prototypen und Designstudien. So lassen sich Designänderungen unmittelbar umsetzen, Entwicklungszeiten verkürzen und Kosten deutlich reduzieren.

Eigenentwicklung Extruder printCore 35-25

Die Standardausstattung des powerPrint Flex umfasst neben der Zelle einen Comau-N-170-Roboter, wobei hier vielfältige Anpassungen möglich sind. Das Druckbett misst 2500 x 2000 mm, kann auf 180 °C aufgeheizt werden und verfügt über 16 Vakuumzonen für die Druckplatten. Der von KraussMaffei eigens entwickelte Extruder printCore 35-25 ermöglicht hohe Austragsmengen von 30 bis 70 Kilogramm pro Stunde – je nach verwendeter Materialversorgung. Durch die maximale Schmelzetemperatur von 400 °C lassen sich auch anspruchsvolle faserverstärkte Thermoplaste und Hochleistungspolymere verarbeiten, wodurch sich das System für Anwendungen in der Automobilindustrie oder Luft- und Raumfahrt ebenso eignet wie für die Werkzeugherstellung und allgemeine Industrieprojekte.

Flexible Integration des Roboters in modulare Fertigungssysteme

powerPrint Flex nutzt für die Steuerung des Sechs-Achs-Roboters das Sinumerik One-System von Siemens. Diese Steuerung ermöglicht eine durchgängig vernetzte, präzise und dynamische Bewegungsführung. Dank des modularen Systemaufbaus lässt sich powerPrint Flex gezielt in bestehende Fertigungsumgebungen integrieren und um zusätzliche Funktionen erweitern – beispielsweise durch Drehtische oder Fräszentren. So entstehen vollständig entwickelte Lösungen, die optimal auf den jeweiligen Produktionsprozess abgestimmt sind.

Hardware, Beratung, Service

Das jahrzehntelange Know-how von KraussMaffei in verschiedenen Bereichen der Kunststoffverarbeitung bildet die Grundlage für die Strategie des Unternehmens im Bereich der additiven Fertigung. Dabei ermöglichen die Anlagen industrialisierten 3D-Druck mit hoher Präzision, gleichbleibender Qualität und skalierbarer Effizienz. Kunden profitieren von umfassender technischer Kompetenz – unterstützt durch lösungsorientierte Beratung und ein globales Servicenetzwerk. KraussMaffei hilft Herstellern auch bei der Erstellung ihres Business Case und bietet Unterstützung bei der Entwicklung maßgeschneiderter additiver Fertigungs- oder hybrider Produktionssysteme.

Ansprechpartner

Marketing Manager Additive Manufacturing & ColorForm

Julia Reich

Tel +49 89 8899-1896

Email an Julia Reich