(Material-)Verantwortung tragen: ZF Vigo, Spanien nimmt mit DCIM das Compoundieren selbst in die Hand

- DCIM (Direct Compounding Injection Molding): Eigene Rezepturen entwickeln, prüfen und schützen

- Durch Einschneckenextruder für Teilegewichte von 50 bis 2.000 Gramm wirtschaftlich attraktiv

- KraussMaffei: 20 Jahre Erfahrung im Direktcompoundieren

(München, 09.11.2022). Die mechanischen Anforderungen an ein Bauteil ändern sich, neue Projekte werden vergeben. Immer stellt sich die Materialfrage. ZF Vigo kann dafür ab sofort eigene Rezepturen entwickeln und produzieren – mit dem DCIM-Verfahren (Direct Compounding Injection Molding) von KraussMaffei. Er macht den Prozess nun auch für kleine und mittlere Bauteilgewichte attraktiv.

Die Ansprüche an Kunststoffverarbeiter hinsichtlich Transparenz und Rückverfolgbarkeit werden immer höher. Zeigt sich ein Bauteil im Gebrauch fehlerhaft, stellt sich schnell die Frage: Wer ist schuld? Herstellungsprozess oder Ausgangsmaterial? Bei ZF Vigo, Spanien hat man die Erfahrung gemacht, dass die Qualität von Compounds manchmal nicht ganz zuverlässig ist und suchte deshalb Wege, die Materialhoheit zu erlangen. Beim neuen DCIM-Verfahren von KraussMaffei wurde man fündig.

Besonders wirtschaftlich für kleine und mittlere Bauteile

DCIM (Direct Compounding Injection Molding) bietet mit seinem Einschneckenextruder das passende Equipment für kleine und mittlere Bauteile. Bei Schussgewichten von 50 bis 2.000 Gramm profitiert man von wirtschaftlichen Vorteilen. DCIM ergänzt die bewährte IMC-Anlage (Injection Molding Compounder, mit Zweischneckenextruder) und erweitert das Portfolio. Denn IMC ist vor allem für Artikel ab 1.500 Gramm geeignet.

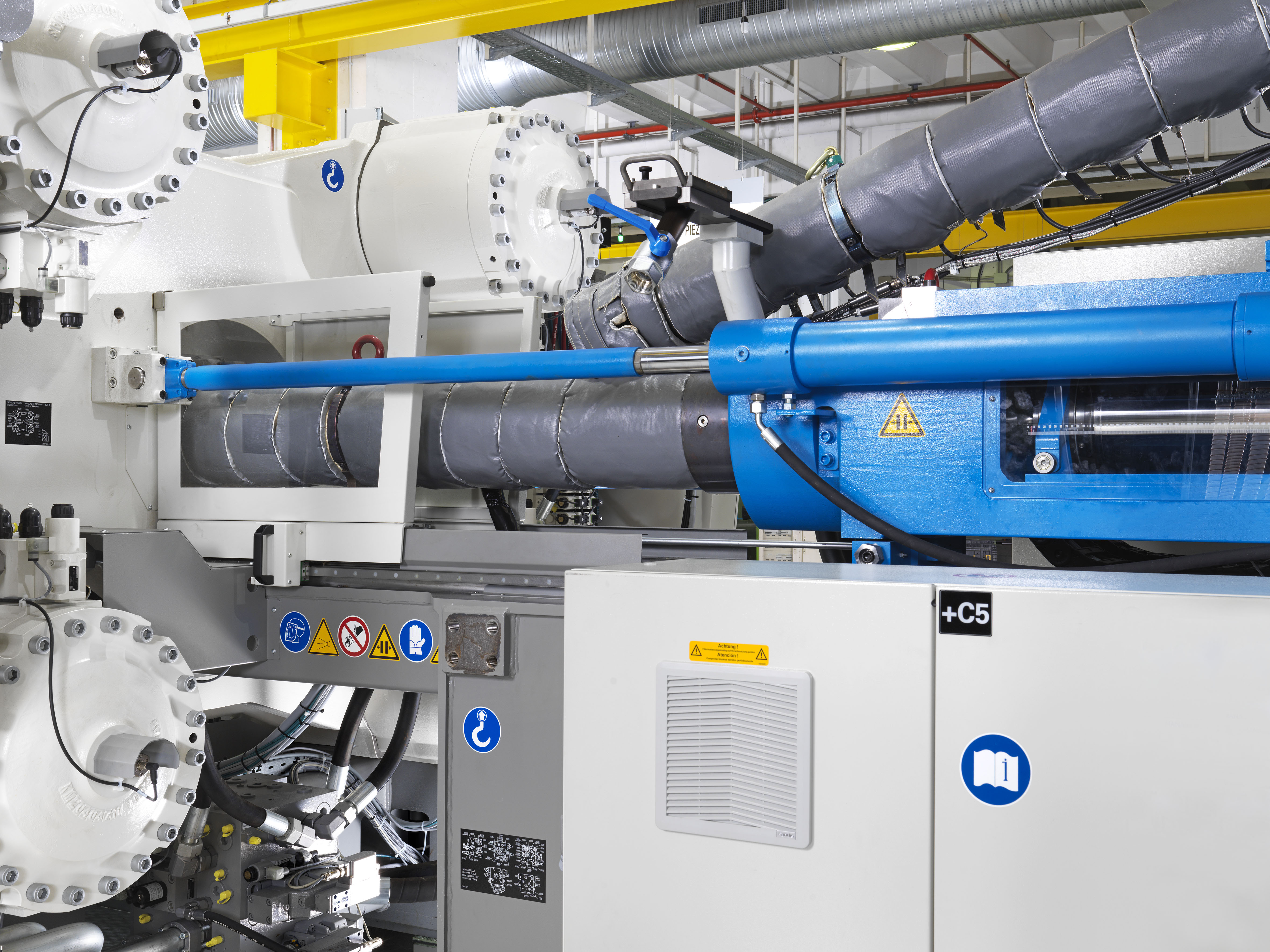

Der DCIM-Einschneckenextruder ist platzsparend in Huckepack-Stellung auf einer hydraulischen Standard-Spritzgießmaschine (meist der GX-Baureihe) angebracht. Beide arbeiten im diskontinuierlichen Betrieb. Das bedeutet: Der Extruder stoppt jeweils automatisch, wenn das Schussvolumen für den nächsten Zyklus erreicht ist.

Achim Härtel, Core Engineer Plastics bei ZF, schätzt die energieeffizienten Vorteile von DCIM. Der gesamte Prozess vollzieht sich in einer Wärme, denn die compoundierte Schmelze gelangt ohne Zwischenstopp oder Abkühlung in die Plastifizierung der Spritzgießmaschine. Auf diese Weise verringert sich der Polymerabbau, man spart Energiekosten und verringert seinen CO2-Abdruck.

Das Projektteam für die erfolgreiche Directcompoundierung bei ZF Vigo (v.l): Eduardo Casas (ZF, Injection Molding Specialist), Edgar Lopez (ZF, Manufacturing Engineer), Thomas Drogi (KraussMaffei, Process Engineer), Christian Seyferth (KraussMaffei, Global Expert Sales), Achim Härtel (ZF, Core Engineer Plastics), Jacob Seco (ZF, Manufacturing Engineer Specialist), Jose Trasobares (ZF, Manufacturing Engineering Manager), Angel Lemus (Coscollola, Director Post-Venta), Antonio Muñoz (Coscollola, Director Comercial Inyección), Ramazan Baser (Motan-Colortronic, Project Engineer)

Auch Materialien mit mittlerer Viskosität sicher verarbeiten

Mit der DCIM-Technologie von KraussMaffei lassen sich auch Materialien mit mittlerer Viskosität verarbeiten, während Konzepte anderer Anbieter lediglich das Einbetten von Fasern in eine niedrigviskose Matrix vorsehen. Je höher die Viskosität, desto besser die mechanischen Eigenschaften der Bauteile, was vor allem für sicherheitsrelevante Produkte wie sie ZF Vigo fertigt, wichtig ist.

Für die perfekte Homogenisierung von Basispolymer, Faserzugabe, Additiven und Masterbatch sorgt die Schnecke des DCIM. Sie wurde eigens dafür entwickelt und verfügt mit 30L/D über ein ungewöhnlich großes Verhältnis von Länge zu Durchmesser (Standard-Spritzgießmaschinen 17-23).

Maximale Flexibilität und schneller ROI

Meist haben technische Teile, die für die Direktcompoundierung in Frage kommen, Zykluszeiten von 20 Sekunden und mehr. In diesen Fällen vollzieht sich die zusätzliche Materialaufbereitung vollkommen zykluszeitneutral. Die DCIM-Maschine lässt sich ohne größere Umbauarbeiten auch als Standard-Spritzgießmaschine verwenden, wenn kein Compound benötigt wird. Dadurch erhält der Kunststoffverarbeiter maximale Flexibilität – vor allem weil sich der Investitions-Mehraufwand für DCIM innerhalb weniger Monate amortisiert.

Rezyklate und Biokunststoffe

Besonders im Hinblick auf die Verarbeitung von Recyclingmaterial, Biokunststoffen und Naturfasern wird DCIM interessant werden, glaubt Jacob Luis Lopez, Manufacturing Engineer Specialist bei ZF Vigo. Der Wettbewerb gerade im Automobilbereich, sei so hartgeworden, dass man immer einen Schritt voraus sein müsse.

Die Hoheit über das verwendete Material zu erlangen, ist eine wertvolle Möglichkeit. Man kann so leichter die Verantwortung für das gesamte Produkt übernehmen und sich zudem einen Wettbewerbsvorteil schaffen, indem man selbst Rezepturen kreiert, prüft und schützt.

Ansprechpartner

Marketing & Communication Manager Extrusion Technology

Petra Rehmet

Tel +49 5102 86088605

Email an Petra Rehmet