Do it yourself – AsMoPLAST steigt mit KraussMaffei in die LSR-Verarbeitung ein – und baut das Werkzeug selbst

- Erste CX 80-380 SilcoSet in Betrieb

- Ausschlaggebend für Invest: Unterstützung durch die Anwendungstechnik von KraussM

- Erstauftrag aus dem Bereich Personal Care

Simon Zügel reizen die Nischen. Der CEO von AsMoPLAST bezog schon Anfang der 2000er Jahre Werkzeuge aus China, wurde dann zum Spezialisten im globalen Formenbau und Spritzguss und erkundet nun mit KraussMaffei wieder neues Terrain: AsMoPLAST entschloss sich Anfang des Jahres in die LSR-Verarbeitung (Liquid Silcone Rubber) einzusteigen – und baute das Werkzeug dafür selbst.

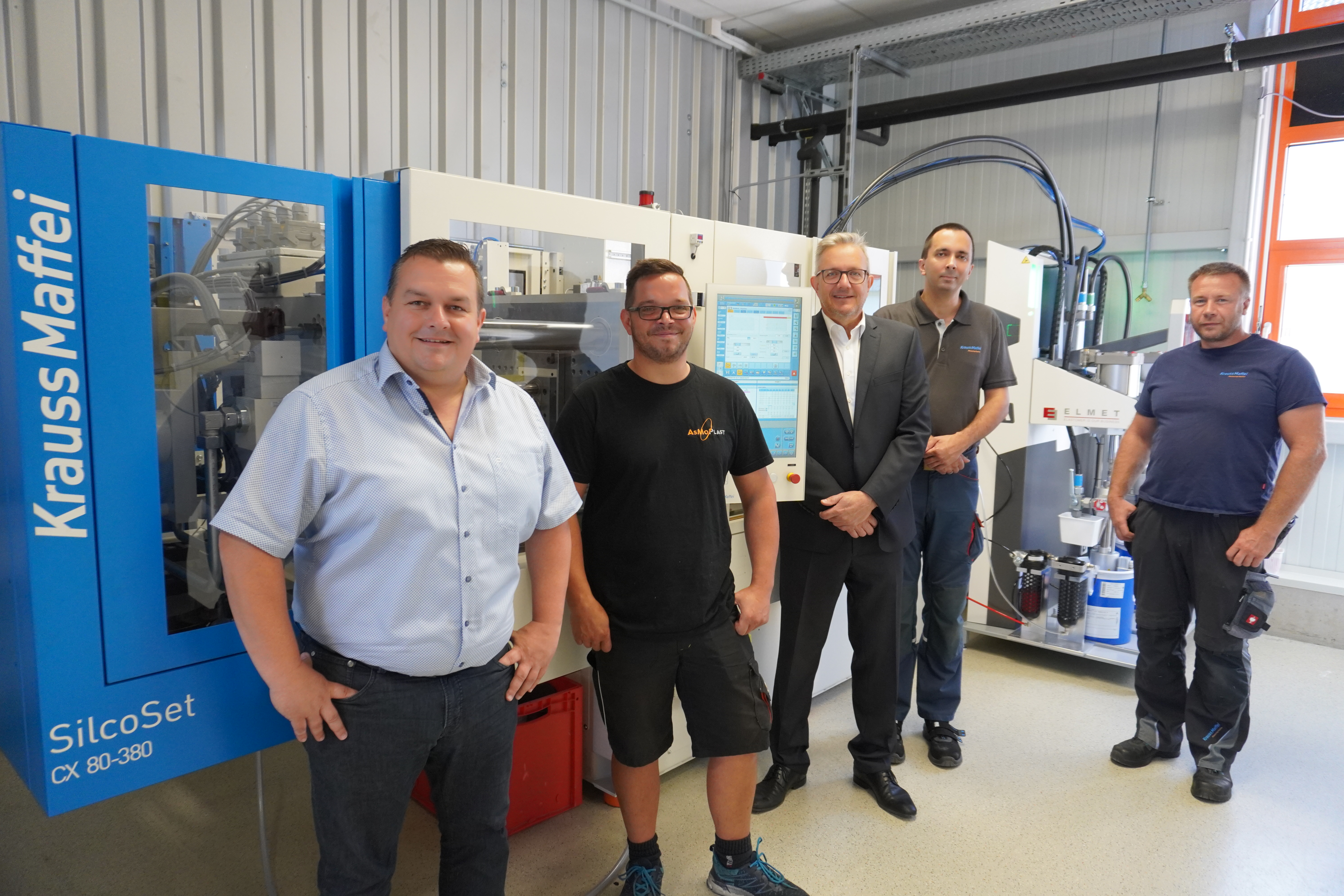

Die erste CX 80-380 SilcoSet steht seit kurzem in einem abgetrennten Bereich der Produktion in Endingen und hat bereits bewiesen, dass Simon Zügels Vorhaben klappt: Das im eigenen Formenbau erstellte Silikon-Spritzgießwerkzeug funktioniert perfekt und wird ab dem kommenden Jahr anspruchsvolle Hygiene-Produkte für Frauen fertigen.

Ganz bewusst hatte sich der CEO dafür entschieden, nicht einen der bekannten Silikon-Werkzeugbauer zu beauftragen, sondern es selbst zu wagen. Da das Material extrem niedrigviskos ist, muss die Form sehr abgedichtet sein, oft wird auch ein Vakuum angelegt, um Leckagen zu vermeiden. Die Temperaturführung im Prozess ist genau umgekehrt wie beim Thermoplast, das heißt, in der Plastifizierung muss die Schmelze gekühlt werden, um eine vorzeitige Vernetzung zu vermeiden, das Werkzeug ist hingegen beheizt.

Gelungener Einstieg in die Silikonverarbeitung mit erfahrenen Partner

Aufgrund dieser Gegebenheiten scheuen sich oft auch erfahrene Spritzgießer vor dem Einstieg in die LSR-Technologie, dabei verfügt der Silikonmarkt über konstant hohe Wachstumsraten. AsMoPLAST zeigt nun, dass es funktioniert, wenn man sich ganz darauf einlässt. Der Standort der Silikonverarbeitung muss von der übrigen Produktion getrennt sein, um Kontaminierung zu vermeiden. In Endingen erstellte man dafür einfach eine Trockenbauwand. Dann braucht es einen erfahrenen Partner für die Maschinentechnologie. AsMoPLAST nahm den Anbieter ins Boot, mit dem sie seit Jahren vertrauensvoll zusammenarbeiten. Fünf KraussMaffei Maschinen der Baureihen CX und GX mit Schließkräften von 500 bis 6500 kN stellen am Kaiserstuhl bereits Artikel aus Thermoplast her.

Jedes Teil ein Gutteil mit der Maschinenfunktion APC plus

Die intensive Beratung und Unterstützung durch die Abteilung Anwendungstechnik erwies sich als entscheidendes Kriterium, den Auftrag auch tatsächlich an KraussMaffei zu vergeben. Die Maschinenfunktion APC plus, die von Schuss zu Schuss die Füllmenge in der Kavität regelt und dafür die Schmelzeviskosität sowie hinterlegte Materialparameter berücksichtigt, sorgte dafür, dass bei der Inbetriebnahme schon der erste Schuss Gutteile produzierte. Silikone unterliegen im Allgemeinen stärkeren Chargenschwankungen als Thermoplaste, was sich in Form von Über- oder Unterfüllung auf das Bauteilgewicht auswirken kann. Insofern macht sich der Einsatz von APC plus hier ganz besonders bezahlt.

Das aktuelle Projekt lastet die frisch gelieferte LSR-Anlage nur zum Teil aus, so dass sich AsMoPLAST-Chef Simon Zügel schon darauf freut, zunächst seinen Bestandskunden die neue Technologie anbieten zu können und dann in weitere Bereiche zu expandieren. Aktuell entsteht am Standort in Endingen eine weitere, zusätzliche Produktionshalle, welche Anfang 2022 bezogen werden soll. Vielleicht folgen ja dann noch mehr SilcoSets.

Ansprechpartner

Marketing & Communication Manager Extrusion Technology

Petra Rehmet

Tel +49 5102 86088605

Email an Petra Rehmet