40 Sekunden für zwei Innentüren

- Türinnenverkleidung erhält Kartentasche, Griffmulde, Armauflage und mehr

- 350 Millisekunden für Kameraprüfung plus Berechnung der exakten Position

- Montagetunnel mit Variantenerkennung per Barcode

Parsdorf, 10.12.2025) Fix und fertig aus der Maschine: Der moderne Produktionsalltag strebt nach dieser Ideallösung. Wo es aus technischen Gründen nachgelagerte Produktionsschritte oder Nacharbeit braucht, müssen diese so effizient wie möglich geschehen. Der KraussMaffei-Standort in Viersen hat sich darauf spezialisiert und bietet komplexe Automatisierungslösungen an. Wie etwa für die Montage von der Kartentasche, Griffmulde und mehr an der Tür bei einem Hersteller von Originalkomponenten im Premium-Segment.

Für den Kunden Yanfeng, ein Tier1-Unternehmen, entwarf das Team um Werksleiter Marcel Joppen ein intelligentes Fertigungskonzept, um die Innenverkleidung der Autotüren möglichst zeitsparend komplettieren zu lassen. „In unserem Trimming Technology Center können wir nahezu alles realisieren, was nach der Herstellung des eigentlichen Kunststoffteils zu tun ist,“ so Marcel Joppen.

„KraussMaffei ist für uns ein wichtiger strategischer Partner. Gemeinsam setzen wir alles daran, die hohen Anforderungen unserer OEM-Kunden optimal umzusetzen. Das Werk in Namestovo befindet sich derzeit in einer dynamischen Entwicklungsphase mit großem Potenzial für neue Projekte.

In diesem Kontext setzen wir auf die hervorragende Unterstützung und die vertrauensvolle Zusammenarbeit mit KraussMaffei, um sämtliche vom Kunden definierte Meilensteine erfolgreich zu realisieren.“ Ergänzt Martin Kerestesi, Werksleiter von Yanfeng International Automotive Technology Slovakia am Standort Namestovo.

Türtafel passiert drei Montagestationen

Der Hersteller von Originalkomponenten im Premium-Segment fährt nun die sogenannte Türtafel als Grundträger an drei Montagestationen vorbei. Zweimal wird geschraubt, an der dritten Station erhält das große Composite-Bauteil Clips, mit deren Hilfe es später an der eigentlichen Metalltür befestigt wird.

Für noch mehr Effizienz befinden sich jeweils zwei Türtafeln in einem Alugestell auf einem selbstfahrenden Ladungsträger, der sie an den links und rechts platzierten Robotern vorbeitransportiert.

Beim Weg in diesen Montagetunnel erfolgt über einen Magnetstopp und Barcodescanner die Abfrage, um welche Türvariante es sich handelt und welche Ausstattung sie haben soll. Da der Grundträger händisch auf dem Gestell verspannt wird, erfolgt zudem eine Positionskontrolle per Kamera, damit die Schrauben für die fünf bis sieben Anbauteile an den exakt richtigen Stellen sitzen.

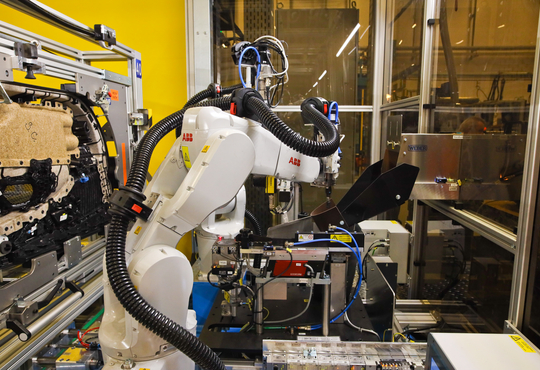

Montiert werden so unter anderem die Armauflage, die Griffmulde und die Kartentasche. Die 18 Schrauben pro Tür holen sich die Roboter (Typ ABB 1200-7-70) aus einem Spender, denn aufgrund ihrer Geometrie sind sie nicht zublasbar. Damit dies möglich wäre, müsste das Verhältnis von Kopf zu Schaft etwa 1:1,5 betragen – hier ist der Kopf aber deutlich größer.

Trotzdem herrscht ein hohes Tempo. Schraube holen und anbringen: vier Sekunden, die Zykluszeit für sechs Schrauben inklusive Kameravermessung liegt bei 24 Sekunden. Pro Tür sind drei Roboter aktiv.

1,4 Sekunden pro Clip mit Gummidichtung

Beim folgenden Setzen der Clips geht es ähnlich zackig zu. Schon während der Trolleyfahrt entnimmt ein Roboter (Typ ABB 1600-145-10) in 13 Sekunden neun Stück – per Vakuumgreifer mit vier Doppelabholern und einem Einzelabholer.

Dann fährt ein Lasersensor in neun Sekunden die Clippositionen ab und vermisst sie in der Tiefe, da die Türtafeln leicht unterschiedlich auf den Alugestellen stehen können. In 1,4 Sekunden pro Stück werden die Clips mit Gummidichtlippe dann gesetzt, so dass die Zykluszeit für den gesamten Vorgang inklusive Kamera- und Laservermessung 29 Sekunden beträgt.

Das Kamerasystem selbst braucht nur einen Wimpernschlag: 350 Millisekunden für das Erfassen und Auswerten des Bildes plus der Berechnung von Translation und Rotation. Einschließlich der Zeit für die Fahrten des Ladungsträgers zwischen den Stationen sowie das Spannen und Entspannen des Trolleys liegt die Taktzeit der Montageline bei 40 Sekunden.

Insgesamt acht Roboter fertigen dann zwei Türinnenverkleidungen.

Trimming Center für vielfältigste Formen der Nachbearbeitung

Die drei Stationen sind beliebig erweiterbar, wenn es gilt, zusätzlich Prozessschritte zu realisieren. KraussMaffei bietet zudem vielfältige Anlagen für die Nachbearbeitung von Kunststoffteilen an, etwa durch Stanzen, Fräsen, Entgraten, Laserschneiden, Ultraschallschneiden, Ultraschallschweißen, Beflammen oder Scoring.

Letzteres bezeichnet einen Kaltmesserschnitt, der beispielsweise eingesetzt wird, um an der Stelle des Airbags das Material gewollt zu schwächen, damit es beim Unfall den Weg für den Luftsack freigibt.

Seit 2005 widmet sich das Trimming Technology Center Aufgabenstellungen wie diesen und verfügt inzwischen über 75 Mitarbeitende.

Alle Automatisierungsanlagen sind zu 100 Prozent auf das jeweilige Projekt abgestimmt und individuell entwickelt. Der weitaus größte Anteil geht in die Automobilbranche, aber auch für Kunden aus der Medizintechnik wird das Know-how aus Viersen immer interessanter.

Ansprechpartner

Marketing Manager Reaction Process Machinery

Rebecca Böhm

Tel +49 89 8899 3656

Email an Rebecca Böhm